راه اندازی دستگاه دیپازیتور تولید کیک

من یک تکنسین برق هستم با مدرک کارشناسی الکترونیک و کارشناسی ارشد قدرت که در حال حاضر در زمینه سیستم های اتوماسیون صنعتی و ابزار دقیق در اصفهان فعالیت می کنم. در این مجال دوست دارم به شرح اولین پروژه اتوماسیون صنعتی که به تنهایی اجرا کردم بپردازم. بعد از گذراندن یک دوره آموزش PLC و HMI به حسب تصادف با معرفی یکی از دوستان با مجموعه ای آشنا شدم که دستگاه های تولید کیک و شیرینی تولید می کردند و به تازگی مهندس برنامه نویس آنها به خارج از کشور مهاجرت کرده بود و من با اعلام اینکه توانایی لازم را دارم پروژه را قبول کردم و شروع به برنامه نویسی آن کردم.

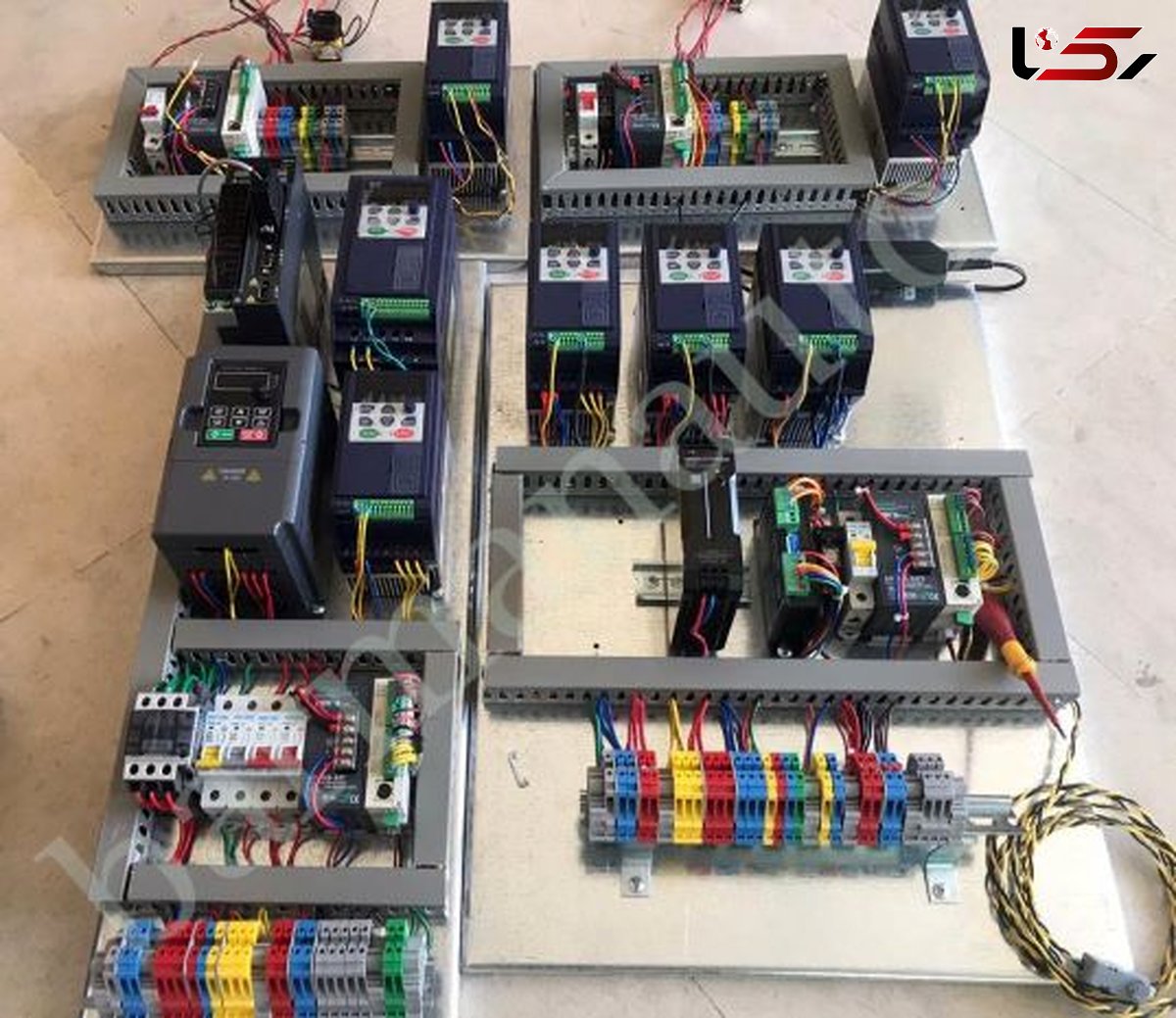

برنامه مربوط به یک دستگاه دیپازیتور تولید کیک تک رنگ و دو رنگ بود چند المان اصلی در این دستگاه ها وجود داشت که برای من جذابیت و تازگی داشتند المان های اصلی شامل اینورتر، PLC دلتا ،HMI و انکودر بودند. در ادامه سعی دارم به معرفی وظایف هر کدام از آنها بپردازم.

وظیفه اینورتر در دستگاه دیپازیتور تولید کیک

وظیفه اینورتر در دستگاه دیپازیتور تولیدیپد کیک، کنترل سرعت الکتروموتورها بود. که بواسطه آن وزن کیک تولیدی با تغییر سرعت موتور کنترل می شد. در واقع موتور به گیربکسی متصل بود که از طریق آن به غلطک هایی اتصال داشت. با چرخش این غلطک ها مواد به داخل کاسه های مربوطه وارد می شد. حال اگر سرعت چرخش این غلطکها افزایش می یافت در زمان ثابت مواد بیشتری وارد هر کاسه می شد و وزن نهایی محصول افزایش پیدا می کرد.

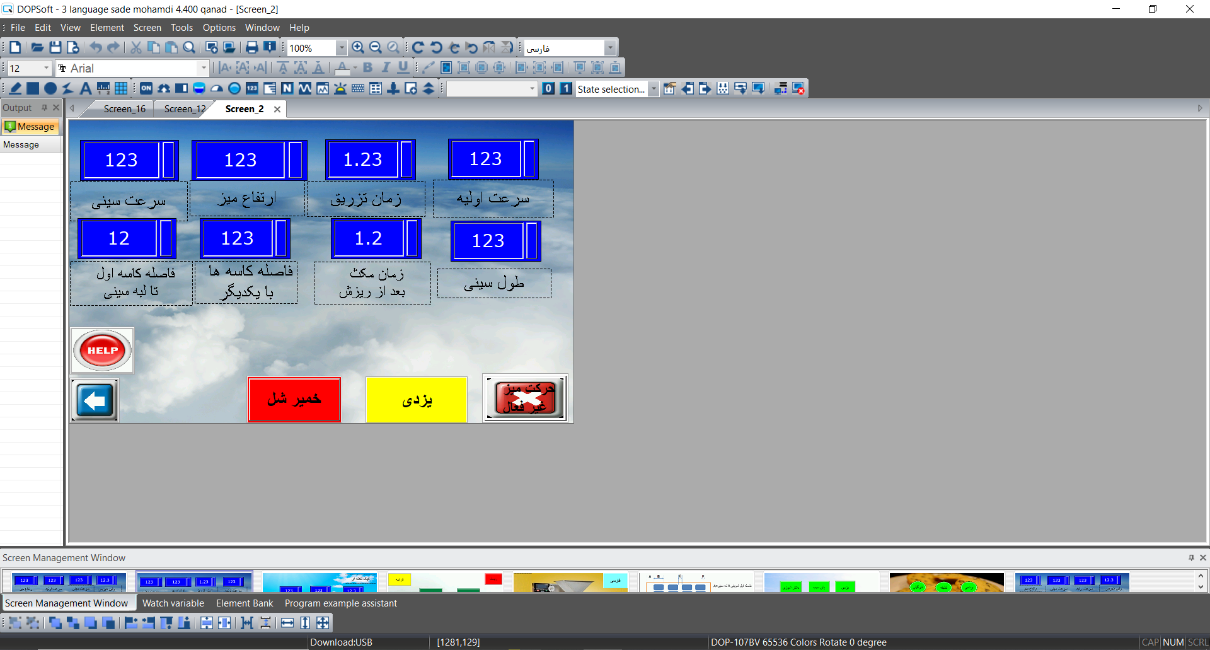

اینورترها در کنار این وظیفه اصلی امکان راه اندازی دستگاه با برق تکفاز را نیز فراهم می کردند. و البته یک نکته اصلی وجود داشت و آنکه برای راه اندازی الکتروموتورها بوسیله اینورترهای تکفاز یقینا باید اتصالات آن را در حالت مثلث قرار می دادم. چرا که خروجی اینورترها در ولتاژ 220 ولت است. دستگاه دارای 3 الکتروموتور بود که یکی از آنها وظیفه جابجایی نواری که سینی بر روی آن قرار می گرفت را داشت، یک موتور وظیفه پایین و بالا بردن سینی یا به اصطلاح ما دیس را به عهده داشت و آخرین موتور وظیفه تزریق مواد به داخل هر کاسه را داشت. سرعت اینورترها بوسیله اپراتور تعیین می شد و اینکار بوسیله صفحه لمسی واسط کاربر به نام HMI دلتا انجام می شد.

جهت استعلام قیمت اینورتر و مشاوره فنی با کارشناسان بارمان به سایت بارمان اتوماسیون سایا مراجعه نمایید.

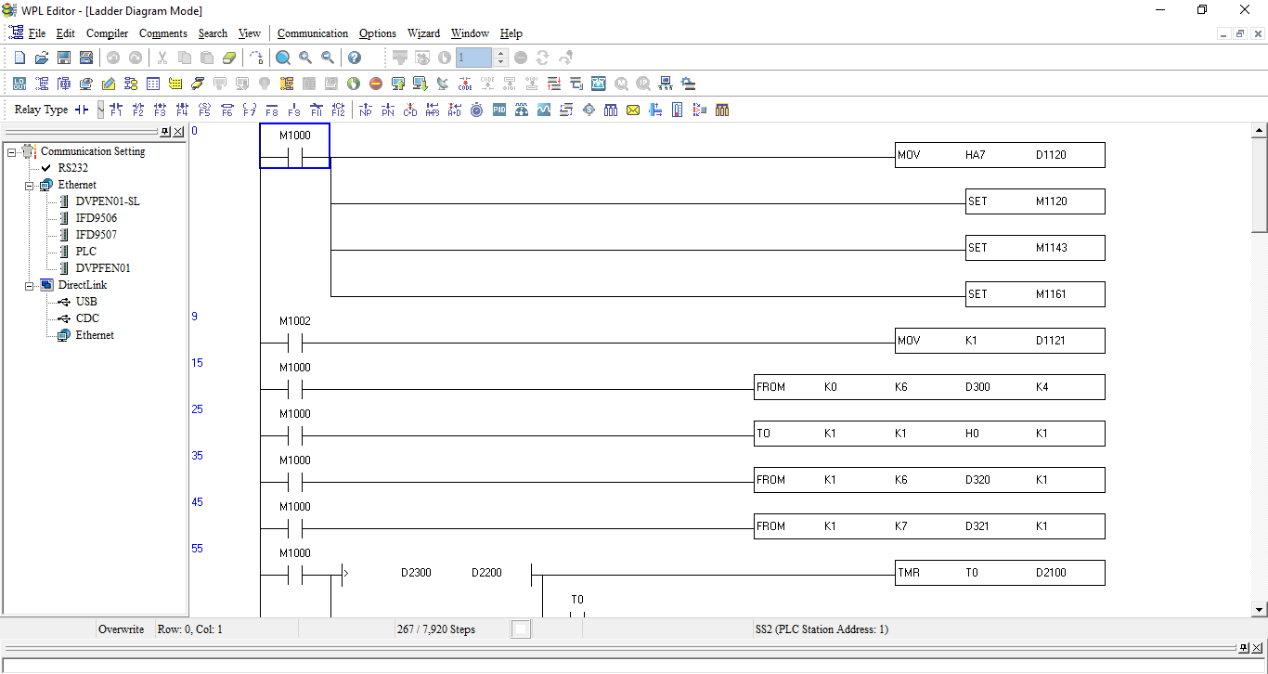

در واقع زمانیکه که کاربر سرعت مورد نظر را از طریق HMI به PLC گزارش می داد، PLC بوسیله شبکه RS485 سرعت ها را به اینورترها منتقل می کرد. البته باید اشاره کنم انتقال سرعت از طریق شبکه بوسیله HMI صورت می گرفت چرا که مانیتور لمسی ما در این روند مستر(master) در نظر گرفته می شد و باید اشاره کرد مستر در شبکه های مختلف بعنوان فرمانده بوده و تمام انتقال دیتا بوسیله آن انجام می شود. البته بعدا که من حرفه ای تر شدم فهمیدم که برای سیستم هایی که انتقال سرعت باید با سرعت بالا اتفاق بیفتد از شبکه RS485 استفاده نمی شود و باید شبکه هایی مثل CANOPEN یا Profibus را استفاده کرد.

مغز متفکری به اسم PLC

PLC مغز متفکر سیستم بود که تمام کارها را کنترل می کرد و در کنار آنها بوسیله HMI که واسط کاربر با PLC بود. دستورات کاربر به این مغز اصلی منتقل می شد. کاربر در واقع مدل کیک تولیدی ، وزن آن و حتی تعداد آن را انتخاب می کرد و در ادامه PLC با کنترل اینورترها و جک های خروجی و فیدبک گرفتن از سنسورهای دستگاه و انکودر اصلی دستگاه از شرایط و موقعیت سیستم آگاه می شد. زیر هر سینی یک عدد سنسور وجود داشت که درصورتی که سینی در زیر دستگاه قرار نداشت از تزریق مواد جلوگیری کند. انکودر غلطکی موجود در دستگاه، وظیفه مشخص کردن مقدار جابجایی اتفاق افتاده هر سینی در اثر فعال شدن الکتروموتور را به PLC گزارش می داد. انکودر غلطکی به ازای هر میلیمتر جابجایی یک پالس به PLC گزارش میداد و به این ترتیب اگر فاصله کاسه ها در سینی 50 میلیمتر بود PLC بعد از روشن کردن موتور نوار بوسیله اینورتر، تعداد پالس های دریافتی از انکودر را شمارش می کرد و هر زمان که به تعداد 50 می رسید فرمان توقف به اینورتر داده می شد. در ادامه تزریق مواد به داخل کاسه ها اتفاق می افتاد. بعد از اتمام تزریق که توسط یک زمان سنج انجام می شد، سیکل کاری برای تزریق در کاسه بعدی مجددا تکرار می شد.

برای سفارش و خرید آنلاین انواع تجهیزات اتوماسیون صنعتی می توانید به سایت شرکت بارمان اتوماسیون سایا مراجعه نمایید. این شرکت با در اختیار داشتن کارشناسان مجرب، مشاوره فنی قوی مبتنی با نیاز پروژه را به مشتریان ارائه می دهد تا همهی افراد در سرتاسر ایران و در کمترین زمان ممکن بتوانند سفارش و خرید خود را انجام دهند و درب منزل کالای خود را تحویل بگیرند.

قیمت تمامی محصولات به همراه جزییات و مشخصات آنها در سایت بارمان اتوماسیون سایا درج شده است تا به کمک آن خرید آنلاین مطمئنی را تجربه کنید. barmanauto.ir

ارسال نظر